Les équipements de ce pôle sont classés en 3 catégories :

Lithographie

Qu'est-ce que la lithographie ?

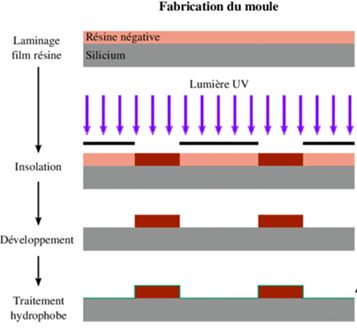

Cette technologie consiste à insoler une résine photosensible au travers d’un pochoir (ou masque). Après développement des zones insolées (résines positives) ou non (résines négatives), le substrat en relief obtenu peut constituer par exemple un moule pour la réplication du motif initial du masque avec d'autres matériaux en vue de la fabrication de puces microfluidiques.

Equipements utilisés

Pour réaliser un masque :

Le masque avec le motif désiré peut être:

- en plastique, crée avec un photoplotter (résolution maximale : 15 microns)

- en verre chromé, fabriqué par lithographie laser (résolution maximale : 1 micron)

Pour fabriquer un moule par lithographie :

Nous disposons de 3 tournettes (ou spin coater) et d’une lamineuse pour l’enrésinement, d’un aligneur (MJB4) et de deux aligneurs/insolateurs (UBKUB 2 et 3) ainsi que d'une machine à écriture directe (µPH Heidelberg pour les résines <6µm) , et enfin de deux hottes pour le développement des résines.

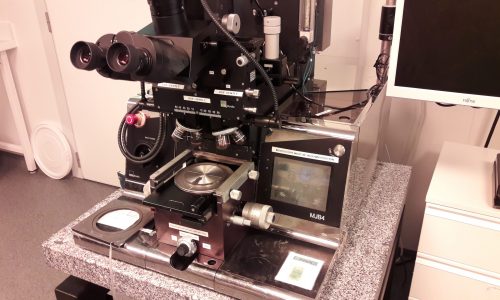

- Lithographie optique avec aligneur de masque (MJB4 / MABA6)

Il s'agit d'une insolation à travers un masque transférant le motif du masque sur la résine. Cet appareil accueille les masques souples ou chrome. Il permet de réaliser des motifs double couche avec un alignement entre les deux couches.

Depuis 2022, nous possédons également la MABA/6, qui la version supérieure de la MJB4. Avec des croix d'alignements adapté, la machine effectue l'alignement de manière automatique.

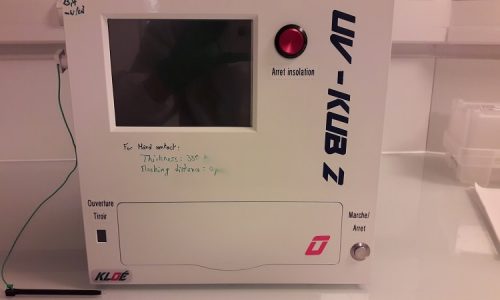

- Lithographie optique automatique (Kloé UV-KUB2 et UV-KUB3)

Il s'agit d'une insolation à travers un masque permettant de transférer le motif du masque sur la résine. La source optique est constituée de lampes LED. Cet appareil accueille les masques souples en plastique et masques chrome. Un alignement n’est possible qu’avec l’UV-KUB3.

- Lithographie laser (Heidelberg µPG101)

Cet appareil permet de se passer de masque : son principe est l’utilisation d’une lumière laser pour insoler directement point par point la résine en suivant un design préalablement enregistré. Son avantage est sa grande hauteur de focalisation, qui permet de réaliser l'insolation de films minces de résine avec des flancs particulièrement droits.

Dépôts de couches minces

Qu'est-ce que le dépôt de couches minces ?

Le dépôt de couches minces consiste à déposer des couches de métaux de quelques nanomètres. Sur la plateforme technologique, nous utilisons la pulvérisation cathodique (ou sputtering) et l’évaporateur.

Equipements utilisés

Un évaporateur Edwards Auto 500

L'évaporation sous vide est une technique de dépôt qui procède le matériau sur le substrat à recouvrir par condensation de la vapeur. Les matériaux disponibles sont les suivants : Au, Ag, Al, Cr.

Un bâti hybride proposant plusieurs moyens de dépôt ou de traitement d’échantillons

Il s'agit d'une méthode dans laquelle le dépôt se déroule sous vide dans une atmosphère raréfiée d'Argon. Le substrat et le matériau sont placés sur deux électrodes distinctes: le premier sur l'anode et le second sur la cathode. Après accélération, les atomes d'Argon vont arracher les atomes de métal et, par attraction électromagnétique, les attirer vers le substrat.

- 3 modules de pulvérisation cathodique magnétron permettant de faire de la co-pulvérisation (RF et/ou DC)

- Une effusion cell permettant de faire de l’évaporation sous vide de précurseurs organiques (T <3 50°C)

- Une source ICP plasma pour le nettoyage ou la gravure d’échantillons

- Possibilité de faire des dépôts PECVD (Plasma Enhanced Chemical Vapor Deposition)

Cibles disponibles : Au, Ag, Al, C, Co, Cr, Cu, Fe, ITO, Ni, SiO2, Ti

Prototypage

Les puces microfluidiques sont surtout produites en silicone (PDMS), reconnues pour ses propriétés physiques (bio-comptabilité, transparence, porosité). Cependant, ce matériau possède certains inconvénients comme incompatibilité avec certains solvants.

En remplacement du PDMS, vous pouvez utiliser d'autres matériaux comme le verre ou le plastique. Pour cela, nous mettons à votre disposition un atelier mécanique.

Equipements utilisés

Pour les puces en plastique, nous utilisons des thermoplastiques COC que nous pressons avec des moules en laiton ou en PDMS (« soft embossing »).

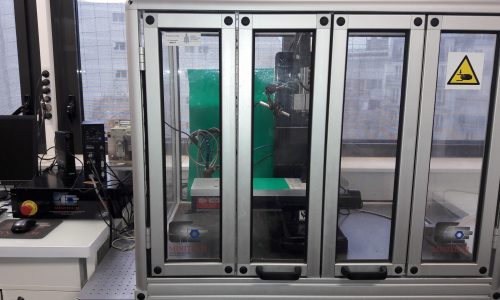

Fabrication du moule en laiton (Minitech Mini-mill)

Elle permet d’usiner des plaques de laiton afin de les utiliser pour réaliser des puces en thermoplastique. La résolution verticale est de 5µm et horizontale de 20µm en fonction des fraises utilisées.

Thermoformage / Collage

Pour les thermoplastiques, nous travaillons avec des plaques et des films plastiques de différentes épaisseurs (100µm à 5mm). Les étapes de thermoformage et de collage peuvent être réalisées sur 3 équipements :

- Une presse chauffante manuelle (diamètre plaques: 10 cm)

- Une presse chauffante semi-automatique (dimension plaque : jusqu'à 30 cm)

- Une lamineuse chauffante

Gravure laser (Axxys Laser C180)

Elle permet de percer les plaques de verre ou plastique jusqu'à 100µm de diamètre mais aussi de tracer des canaux directement dans le verre.

Impression 3D

A partir d'un modèle 3D, nos imprimantes 3D fabrique des pièces Nous possédons trois imprimantes selon la résolution maximale de vos pièces.

- Une imprimante filaire pour les pièces allant plusieurs centimètres à quelques millimètres

- Deux imprimantes SLA pour les pièces de quelques millimètres